Der Parmaco MIM-Designguide vermittelt Konstrukteuren, die sich mit der MIM-gerechten Auslegung von Bauteilen beschäftigen, in leicht fasslicher Form die wesentlichsten Informationen und Hilfestellungen. Hier finden sie Tipps und wichtige Hilfestellungen zu Teilekonstruktion, Verarbeitungstoleranzen, Materialspezifikationen und Konstruktionsempfehlungen.

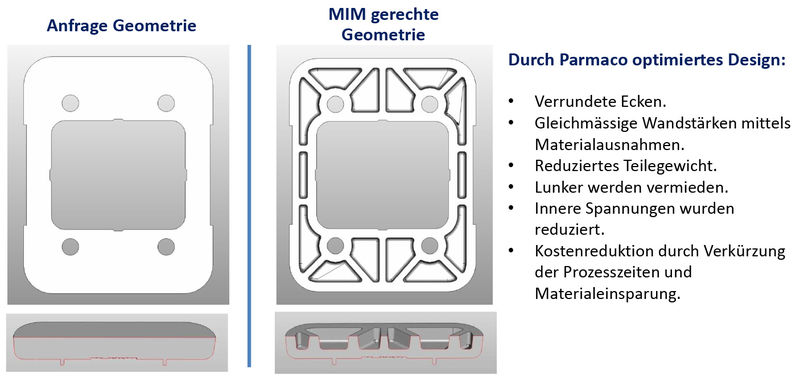

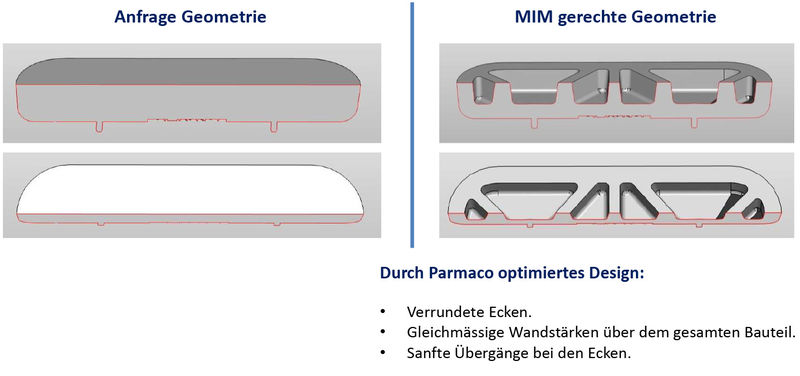

- Kanten sollten nach Möglichkeit verrundet werden um das Fliessverhalten zu verbessern, Kerbwirkungen sowie die damit verknüpften Spannungsspitzen zu reduzieren und das Risiko einer Bildung von Rissen am Teil zu reduzieren.

- Aus dem gleichen Grund sollten auch Ecken möglichst verrundet werden.

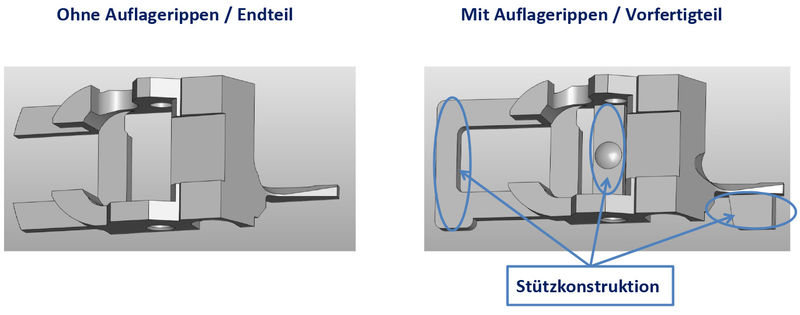

- Materialanhäufungen sollten nach Möglichkeit vermieden werden. Das spart nicht nur Kosten und Gewicht, sondern verringert auch Risiken bezüglich Lunkerbildung, Einfallstellen sowie innerer Spannungen. Zudem verkürzt dies auch die Prozesszeiten.

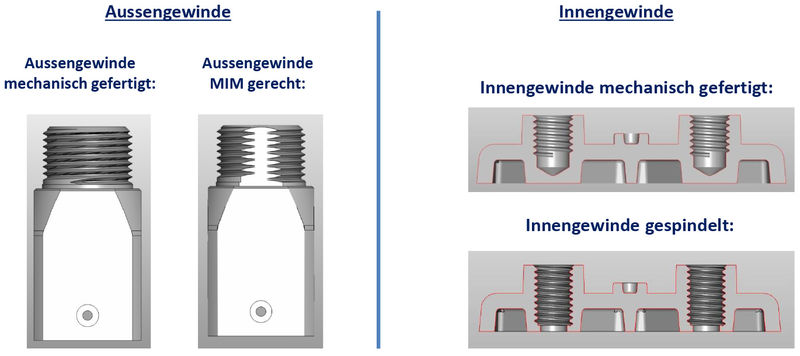

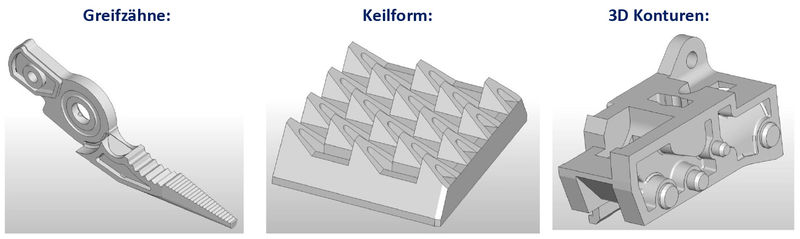

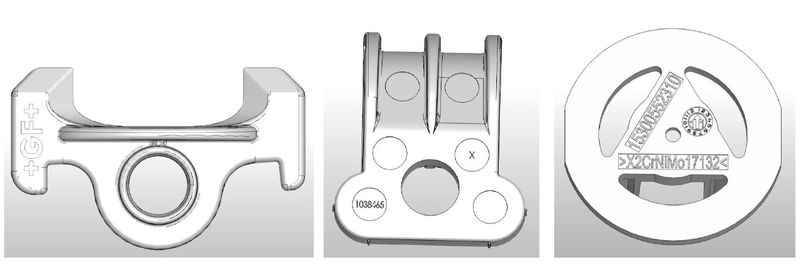

Zu den besonderen Vorteilen des MIM-Verfahrens zählen die zusätzlichen Freiheitsgrade für den Konstrukteur. Häufig wurden Teile, die als MIM-Ausführungen angefragt werden, vom Konstrukteur ursprünglich als Dreh-/Frästeile ausgelegt. Das bedingt entsprechende Einschränkungen, weil die Möglichkeiten und Grenzen dieser Zerspanungsprozesse berücksichtigt werden müssen. So werden beispielsweise in Richtung der Längsachse orientierte gerundete Konturen meist zylindrisch ausgelegt, weil diese Form auf Drehmaschinen am einfachsten realisiert werden kann. Beim MIM-Verfahren kann man dagegen die Vorteile einer diesbezüglich freien, nur an der Bauteilfunktion orientierten Geometrieauslegung nahezu kostenlos nutzen. Im Spritzgiesswerkzeug können Facetten, Materialaussparungen, unrunde Bohrungen, Ausrichtrippen usw. ohne Mehrkosten gleich mit erzeugt werden. Durch generelle Anpassung der Wanddicken auf bis zu 2 mm schafft man ideale Voraussetzungen für das Füllen des Teils beim Spritzgiessen und erzielt zugleich in erheblichem Umfang Einsparungen bei den Materialkosten.